GENERALINDUSTRY

随着信息技术、互联网和物联网技术的发展,实体物理世界与虚拟网络世界走向融合,人们通过信息物理融合系统(CPS),将资源、信息、物品和人进行互联,建立高度灵活的个性化和数字化的产品与服务的生产模式。这种技术的渐进性进步被描述为工业化的第四个阶段,即工业4.0。

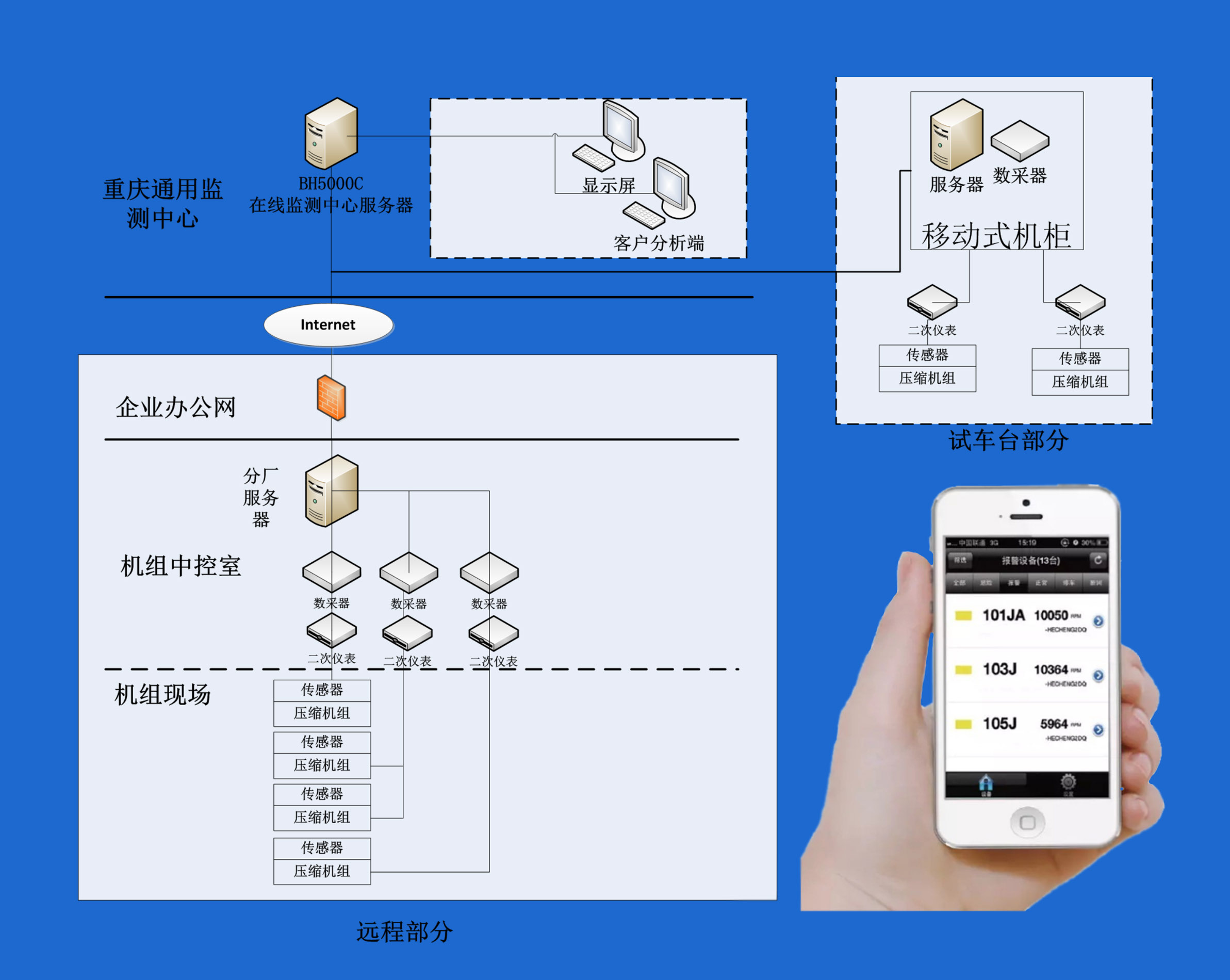

重庆通用工业(集团)有限责任公司(以下简称重通)把现代信息技术与传统工业深度融合嫁接,集转子动力学、机械故障诊断学、仪表自动化控制理论、计算机信息技术、大数据为一体,研制开发了旋转机械远程监测及故障诊断系统,实现了产品物联网化,对客户装置实施全过程、全方位、全天候的状态管理,有效解决了传统服务中存在的难以提前准备、及时响应的难题。

该系统三集装备运行状态感知、数据分析到决策应用于一体物联网应平台的产品解决方案,使企业装备实现安全、长周期、节能运行。该系统由感知层、网络层、应用层组成。

感知层

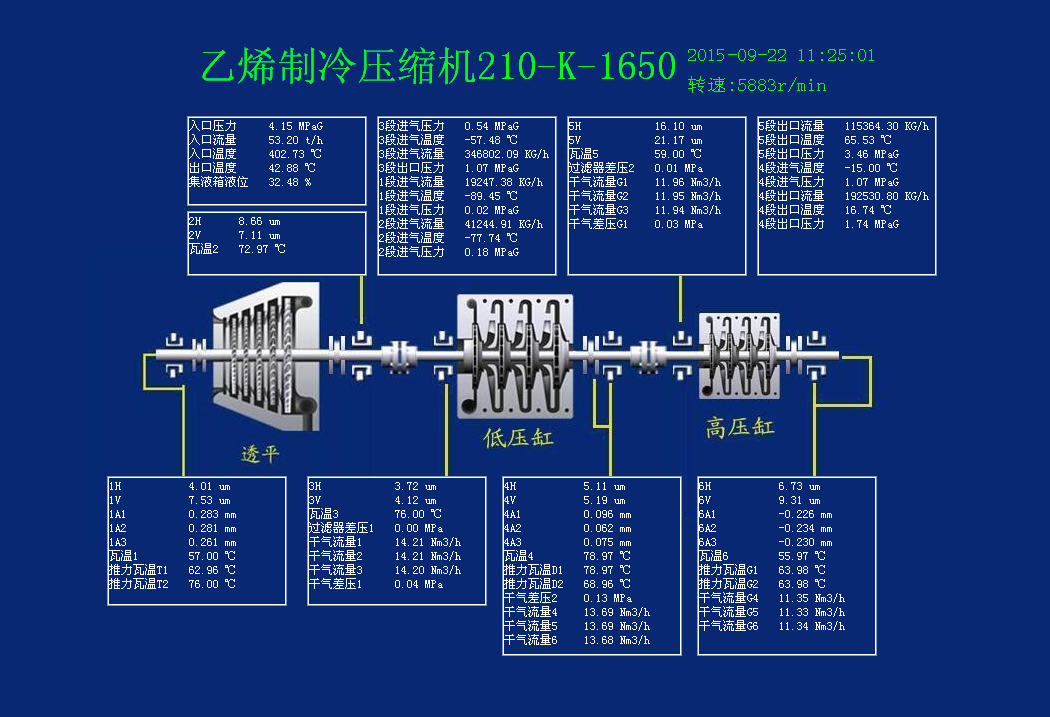

利用布置在各类监测对象(装备)上的传感器和采集数据系统获取装备运行状态/工艺信息,通过有线和无线的传感器网络将运行状态/工艺信息发送至网络层的数据中心。采集数据系统分为三类:第一类是在线监测系统的采集器;第二类是DCS系统、PLC、第三方采集系统等;第三类是测试仪器类的离线采集设备。

网络层

整个云平台架构的基础层,利用数据库、云平台分布式应用系统和网络设备等系统,完成数据高速传输、存储、数据分析、调度、发布以及数据信息的安全保护等。包括位于企业内部的监测诊断智能维修平台和位于重通远程在线监测中心的的云端平台。重通远程在线监测中心的云端平台考虑到企业数据的安全和隐私需求,平台做了完整的数据隐私安全设计。

应用层

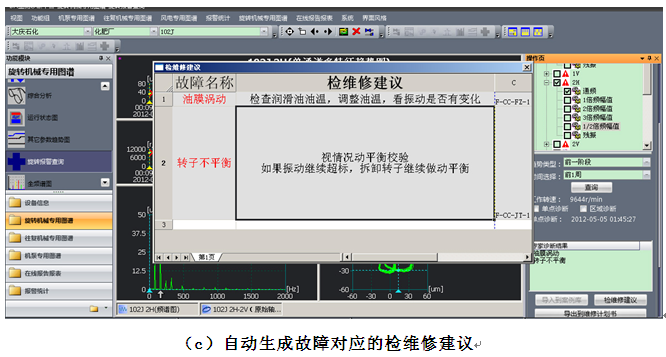

应用层提供装备运行状态报警、分析、诊断、检维修管理、维修任务智能优化决策等功能。包括位于企业内部和重通远程在线监测中心的的云端平台应用系统。云端平台主要是利用大数据机器学习技术对积累大量故障案例和检维修记录数据等进行训练学习,得到智能诊断模型和智能维修决策模型,为企业提供诊断和维修决策支持。同时随着数据的积累,智能诊断模型和智能维修决策模型会实时更新。

云平台特点

● 集装备运行/工艺状态监/检测、智能预警诊断、检维修管理、智能维修决策于一体的系统平台

● 利用大数据机器学习技术对大量的故障案例和检维修信息训练学习得到智能诊断模型和智能维修决策模型,为企业提供智能诊断和维修决策支持。随着数据积累,在线学习和更新模型参数

● 通过对安全传输协议和数据库加密技术对企业的运行状态数据、组织结构信息等提供安全和隐私保障

● 支持监/检测不同种类的监测对象(装备)的振动(加速度、速度、位移)、压力、温度、转速、流量、电流、电压、润滑油等物理量

● 支持API、OPC、MODBUS等通讯协议与第三方监/检测、DCS控制系统、PLC等进行数据交换

● 具备基于手机、Pad等移动端的数据浏览、分析和决策支持

云平台功能

工业互联网平台包括装备监/检测系统、移动端装备监测诊断管理系统、云端的装备智能预警分析诊断系统以及智能维修决策管理系统,从装备监/检测、预警、分析、诊断、检维修、维修决策、装备耗材等覆盖装备管理各个层次。

移动装备监测诊断管理系统

基于智能手机移动平台,运用云计算等技术,将装备在线监测诊断功能融入到智能手机客户端中,是企业装备管理者随时随地了解设备状态。装备管理者在个人手机上下载客户端软件,登录后可以实时浏览装备状态监测数据下载装备档案,获取装备实时报警信息。对于报警装备,系统将通过云平台直接提供专家诊断结论和检维修建议。

对客户而言,远程监测服务系统能帮助客户准确掌握机组运行状况、合理安排维修改造、备品备件时间提供了全面、详细、准确的信息,保证了机组的安全运行。同时重通也提供24小时值勤服务,随时监测着存在问题的机组,并由专家队伍来判定问题的发展趋势、严重程度,定期提供运行监测报告,因此客户可以享受专业化远程设备状态管理服务,从而集中精力从事生产运行。通过使用该系统,客户可以减少非计划停机次数,降低故障率,缩短停机检修时间,延长检修周期,延长机组连续运行时间,减少维修费用,也为生产运行提供了安全保障。

上一篇:透平工程中心

下一篇:没有了